…………

Sevgili okurlar, son birkaç yazımızı Endüstri 4.0’a ayırdık. Önce neyin Endüstri 4.0 olmadığını aktardık devamında da tanımlanmaya devam edilen Endüstri 4.0’ın bileşenlerini sizlerle paylaştık. Robotlar, yazılımlar, bulut, nesnelerin interneti, eklemeli imalat usulleri, arttırılmış gerçeklik gibi unsurlar bir araya gelerek Endüstri 4.0 kavramını oluşturuyor, bunların bir araya getirildiği uygulamalar da Endüstri 4.0 uygulaması anlamına geliyordu.

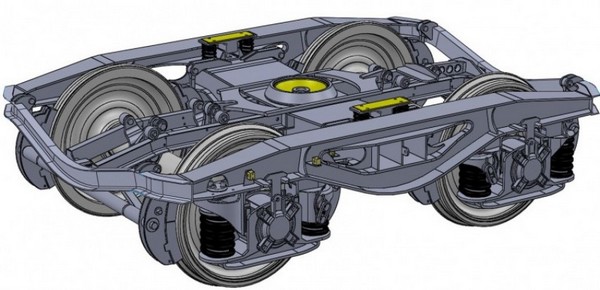

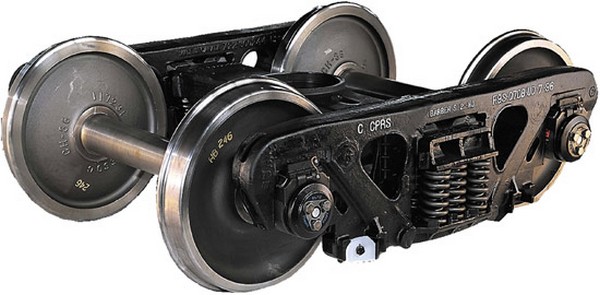

Sakarya’da kurulu TÜVASAŞ’ta (Türkiye Vagon Sanayi İşletmesi) bir çalışma yaptık. Bu çalışmanın amacı Boji imalatı (Treni taşıyan ve hareketini sağlayan tekerlek grubu) yapılan alanda planlama kabiliyetini arttırmaktı. Bakıma gelen bojilerin mevcut durumunda planlama manuel olarak yapılıyor herhangi bir yazılım veya akıllı bir sistemle desteklenmiyordu.

İlk etapta süreç haritalarını çıkardık. Bana özgün bir uygulama olan “Zaman akışlı süreç haritası” yöntemiyle süreç üzerinde sorunlara yol açan tüm bilgileri çalışanlarla birlikte çıkarıp, haritaladık.

Elde ettiğimiz bu harita bize artık hem süreçteki sorunları, hem sürecin minimum ve maksimum tamamlanma sürelerini veriyor hem de sürecimizi resmediyordu. Bahsi geçen sorunlarla ele alındığında sürecin minimum ve maksimum tamamlanma aralığının çok farklı olduğu görüldü ve en uygun tamamlanma süresiyle en sorunlu tamamlanma süresi arasında onlarca kat zaman farkı olduğu görüldü. (Bir üründe kalite sorunu çıktığında bu ürün her fabrikada olduğu gibi beklemekte ve sorunu çözülünceye ve sürece dahil olup ürün haline getirilinceye kadar uzun süreler geçebilmektedir)

Devamında bu elde ettiğimiz süreç bilgilerini Endüstri 4.0’a temel olabilecek bir uygulamayla kesiştirme aşamasına gelmiş bulunduk. Bir boji iş emri açıldığında bu bojiye ait tüm bilgileri sisteme kaydetmekle başladık. Devamında kendisinden sonra bulunan Fren, Amortisör ve paralelinde yürüyen tekerlek torna ve aks hazırlama ekiplerine eş zamanlı olarak bir iş emri senkronize edilmiş yazıcılar üzerinden çıkacak şekilde tasarım yapıldı. Bu sayede bir boji imalata girdiğinde kendisinden sonraki tüm birimleri tetikleyecek bir iş emri otomatik olarak üretilmeye başlanacaktı.

Bu tasarımla birlikte atölye içerisinde her birimin iş emri otomatik açılmış olacak ve herkes sıradaki işin ne olduğunu yazıcıdan çıkan belgeyle elde edecekti. Bu sayede FIFO (İlk giren ilk çıkar) uygulamasının nasıl gerçekleştirileceği sorusu da ortadan kalkacaktı zira yazıcıdan ilk çıkan ilk olarak ele alınacak bir iş emrini temsil ediyordu.

Bu bojiler ve bileşenleri de barkod uygulamasıyla pekiştirilince izlenebilirlik sorunu da ortadan kalkmış olacaktı. Artık bojiye yapılan tüm işlemler ve barkodlu bileşenler sayesinde hangi parçanın ne zaman takıldığı, varsa sorunları ve nasıl çözüldüğü sisteme dahil edilmiş olacaktı.

Bir bojide kronik bir sorun çıktığında iş emrinin nasıl devre dışı bırakılacağı ve bojinin süreçten nasıl çıkarılıp beklemeye alınacağı da tarif edilmişti. Böylelikle süreçteki akış münferit bir boji yüzünden tıkanmayacaktı. Hat tipi bakım süreçlerinde bu çok önemli bir uygulamadır.

Projenin geliştirme adımında ise harika bir fikir daha ortaya çıkmıştı. Demiryolları işletmelerinde yollarda gezen vagonlar ve bunların altındaki bojilerin bu işletme tarafından yapılan bakımları da söz konusuydu. Yerinde bakım yapılamaz hale gelen bojiler TÜVASAŞ’a gönderiliyordu. Ancak TÜVASAŞ bakım ekibi bu bojiye ne tür müdahaleler yapıldığını veya bu bojinin başına neler geldiğini bilmiyor, bu bilgi eksikliği de daha etkin bir bakım süreci için yorum yapma kabiliyetinden yoksun bırakıyordu. Bu bilgiler de sisteme kazandırılabilirse TÜVASAŞ Boji bakım ekibi yapacağı işlemleri bu bilgi dahilinde yorumlayabilecek ve bu bilgi ışığında nasıl bir bakım süreci uygulayacağını bilecekti

Uluslararası dolaşımda olan vagonlar için de diğer ülke demiryolları bakım işletmeleriyle entegre bir sistem önerilmiştir. Tüm bunlar da platformları ortaklaştırılan yazılımlar üzerinden mümkün olacaktır.

Daha da ileri boyutta her bojiye bir mikroişlemci takılarak tüm bu bilgilerin wireless veya usb ile bojilere aktarılması/alınması önerilmiştir.

Okuyucularımızın fark edeceği üzere bu çalışmada; günümüzde ufak sayılabilecek bir atölyedeki süreç çalışmasının nasıl uluslararası süreçlerle bağlanmak zorunda kaldığı örneği sunulmaktadır. Endüstri 4.0 uygulamaları ürünün üretim süreçlerinden ürünün dolaştığı alanlara kadar yayılabilmektedir. Hatta hamburger örneğinde olduğu gibi, hamburgere ait bilgilerin gelecekte hamburgeri yiyen kişinin midesinde de mikroişlemciler vasıtasıyla alınmaya devam edeceği günler yakındadır.