ETKİN İŞLETME YÖNETİMİ İÇİN SIFIRLARI ZORLAYIN

İşletmelerdeki iş süreçlerinin en önemli iki öğesi insan ve makinedir. Bu nedenle israflar, arızalar, verimsizlikler ve kalitesizlikler her zaman söz konusu olabilir. Bunların her biri o işletme için kayıptır ve bu kayıplar yüksek maliyetlere neden olabilmektedir. Bir çok işletmede genellikle makine ve ekipmanların mevcut kapasitelerinin belki de yarısı çeşitli kayıplar nedeniyle kullanılamamaktadır. Bu durum özellikle arz-talep dengesizliğinin yaşandığı, piyasa fiyatının geçerli olduğu, koşulların sürekli daha da zorlaştığı günümüzde maliyetlerin artmasına, satışların düşmesine neden olabilmekte ve işletmelerin devamlılığını tehlikeye sokabilmektedir. Hatta yöneticiler bu kayıpların bazılarının farkında bile olmayabilmektedirler. Bu durumda bu kayıplar zaman içerisinde olağanlaşabilmekte ve işin bir parçası olarak görülüp, kar/zarar hesaplarında kalıcı olarak yerini alabilmektedirler.

Peki, Ne Yapılabilir? Kayıpların Nasıl Farkında Olunabilir? Kayıplarla Nasıl Mücadele Edilebilir?

Kayıplarla mücadele öncelikle etkin bir işletme yönetimini gerektirir. Günümüzde yönetim etkinliğini artırabilecek birçok yönetim aracı mevcuttur. Bunların en önemlilerinden biri de bu yazımızda sözünü edeceğimiz TPM uygulamalarıdır.

TPM, işletmelerde “0” iş kazası, üretimde “0” hata ve süreçlerde “0” duruş hedefleyerek tüm çalışanlara “sıfıra yönelme” kavramını aşılayan bir yönetim sistemidir. TPM, insanlara kayıpların tarifinde yardımcı olan ve onlara kayıpların nerede olduğunu gösteren uygulamaları içerir. Çünkü bu çalışmaların temelinde ölçmek ve daima sıfıra yaklaştırma hedefini kovalamak vardır. TPM uygulamalarıyla makine ve ekipmanların kapasitesini, yatırım yapmaksızın, ekipman etkinliğini ölçerek ve sürekli iyileştirerek artırmak mümkündür.

TPM NEDİR?

‘TPM’, ‘TOTAL PRODUCTİVE MAINTANENCE’ kelimelerinin Türkçeye ‘TOPLAM VERİMLİ BAKIM’ şeklinde tercüme edilmesiyle ortaya çıkmış bir kavramdır. Bu tercümeden TPM , sanki sadece makina bakımla ilgili bir kavrammış gibi algılanabilmektedir. Oysa tercümeden kaynaklanan bu algı yanlıştır. Bakım sözcüğü Japoncada makinaya bakmak, makinayla ilgilenmek, onu sahiplenmek, onu yönetmek, ondan sorumlu olmak demektir. Toplam Verimli Bakım şeklinde tercüme edilen bu kavram Japonların anlatmak istedikleri kavramı tam olarak açıklayamamaktadır. Bu nedenle daha sonra dilimize Toplam Verimli Üretim ve Toplam Verimli Yönetim kavramları da girmiştir. Yani Toplam Verimli Bakım aynı zamanda toplam verimli üretimi ve toplam verimli yönetimi de kapsar.

TPM, tüm çalışanların işlerine ve hedeflerine gönülden bağlı oldukları, her gün bu hedefler doğrultusunda kendi performanslarını sorguladıkları, yaşadıkları anormallikleri bir öğrenme ve iyileştirme fırsatına çevirdikleri bir sistemdir. TPM uygulamalarında işletmeler tüm kayıplarda sıfır hedefini zorlarlar. TPM, iş sonuçlarını kısa vadede iyileştiren projeler yanında iş süreçlerini kararlı hale getirecek temelli iyileştirmelerin de yapıldığı bir iş modelidir.

TPM değişim için hazırlanmış ve şirketlerde yıllardır uygulanmakta olan, kendini kanıtlamış bir yol haritasıdır. Amaç tüm çalışanların katılımı ve sürekli iyileştirme tekniğiyle;

- Sıfır arıza

- Sıfır hatalı ürün

- Sıfır kayıp

- Sıfır iş kazası

- Daha iyi çalışma ortamı

- Yüksek performanslı işyeri

- Verimlilik artışı ve

- Maliyetlerde azalma sağlamaktır.

TPM Ne Değildir?

✓ TPM bakımcıların fabrikayı yönetmesi değildir.

✓ TPM bakım tekniklerinden biri değildir.

✓ TPM bakımcıların üretime müdahale etmesi değildir.

✓ TPM üretim çalışanlarının bakımcı yapılması değildir.

✓ TPM çalışana yukarıdan dayatılan bir iş programı değildir.

✓ TPM Kalite Yönetim Sistemlerini dışlayan bir yöntem değildir.

MAKİNALARINIZIN ‘OEE’ LERİNİ ÖLÇÜN

Yukarıda belirtildiği gibi Japonlar tarafından geliştirilmiş olan “TPM” uygulamaları ekipman etkinliklerinin artırılması ve kayıplara odaklanmak için kullanılabilecek bir çok yöntemleri öğretir.

Bu yöntemlere en güzel örnek ise makina ve ekipmanlara ait “Toplam Ekipman Etkinliği”ni (Overall Equipment Effectiveness) ölçmektir. Kısaca “OEE” şeklinde ifade edilen bu ölçümle makinelerin duruşları, verimliliği ve kalite kayıpları tek bir parametre ile ifade edilebilmekte ve izlenebilmektedir. OEE; makinelerin ne kadar iyi ve etkin kullanıldığını gösteren bir performans göstergesidir. Hesaplama yöntemi net bir şekilde belli olan, tüm dünyada aynı şekilde hesaplanan ve aynı amaçla kullanılan en önemli göstergelerden bir tanesidir. OEE, kayıplara odaklanarak bu kayıpları sürekli azaltmayı hedefler. Kayıpların bulunması için öncelikle makinelerin etkinlik ölçümü doğru yapılmalıdır. Doğru olmayan verilerle yapılan ölçümler insanları doğru sonuca götürmez, onlara sadece para ve zaman kaybettirir. Bu bakımdan “OEE” çok önemli bir araçtır.

OEE NASIL HESAPLANIR?

Genel olarak işletmelerdeki kayıplar aşağıdaki gibi sıralanabilir.

1. Arıza Kayıpları

2. Makine Ayar Süreleri

3. Temizlik Süreleri

4. Enerji Kesintileri

5. Tekrar Yapılan İşlemler

6. Proses Arası Küçük Duruşlar

7. Hız Kaybı (standart süreden daha uzun süren işler)

OEE, yukarıda belirtilmiş olan bu kayıplardan elde edilir ve makinaların üretim için kullanıldıkları zamanla ilgili verimliliğe ait oranın,ürünlerin ilk seferde doğru yapılması ilgili oranın ve genel olarak ürünlerin standart üretim süreleriyle ilgili verimliliğe ait oranın birbirleriyle çarpılmasıyla ortaya çıkan birden küçük bir sayıdır. Bu sayı 100 ile çarpılarak %.... şeklinde ifade edilir. (Kullanılabilir Zaman*Verimlilik*Kalite*100)

Başlangıçta makinelerin OEE’si düşük ,örneğin yüzde 30-50 arasında olabilir. Ancak etkin bir TPM çalışması ile bu oran yüzde 85 seviyesine çıkarılabilir. OEE ancak her üç çarpanın da yüzde 100 verimliliği ifade ederek, 1 olması durumunda 100 çıkabilir. Genel olarak yüzde 85 – yüzde 90 arası oranlar çok iyi sonuçları ifade eder.

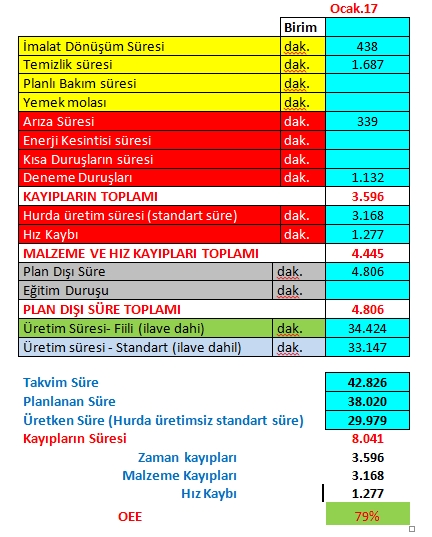

Aşağıda bizim firmamız ÖZEN MENSUCAT'da kullanmakta olduğumuz bir makinede yapılan Toplam Ekipman Etkinliği ölçümü (OEE) tablosu örnek olarak verilmiştir.