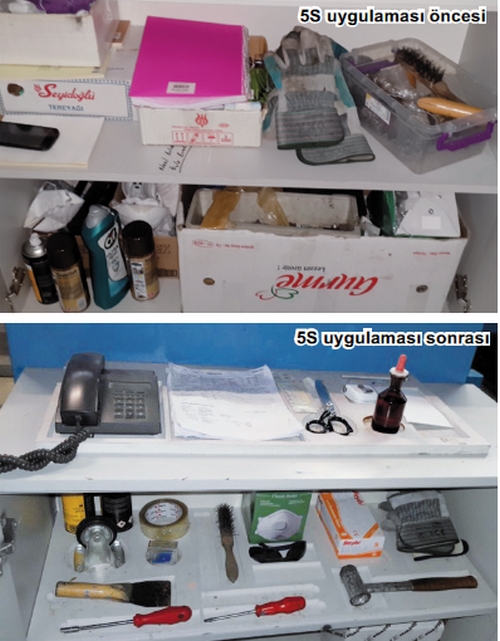

İşletmelerde süreçlerin iyileştirmesi çalışmalarında birçok bilimsel yöntemden istifade edilir. Bunlardan biri de ‘5S YÖNTEMİ’dir. Bu sayıdaki yazımızda bu yöntemi tanıtmaya çalışacağız.

5S YÖNTEMİ NEDİR?

Adından da anlaşılabileceği gibi 5S YÖNTEMİ beş aşamadan oluşan ve işyerlerindeki tertip, düzen, temizlik konularını hedef alan bir yöntemdir. S ile başlayan 5 japonca kelimenin baş harflerinin bir arada ifade edilmesi nedeniyle 5S adı ile bilinmektedir. 5S, işletmelerdeki düzen ve disiplini sağlamak için kullanılan hem basit, hem de işletmenin en küçük ayrıntılarının denetimini sağlayan ve diğer iyileştirme çalışmalarının temelini oluşturan bir sistemdir. 5S sistemi işyerini organize ve standardize eden, sistematik bir yaklaşımdır. 5S çalışmaları, iş güvenliğinin arttırılmasına, iyileştirilmiş iş akışının sağlanmasına, daha iyi ürün kalitesinin elde edilmesine, stok savurganlığının önlenmesine ve çalışma alanımızdaki kontrol ettiklerimiz hakkındaki verimliğimizin artmasına yardımcı olur.

5S uygulaması ile birlikte, araç-gerecin, malzemenin ve insanların, çalışma ortamında, yepyeni bir yaklaşımla bir arada var olmaları gerektiğini anlayabiliriz. 5S Teknikleri uygulandığında normalden sapmaları, çok hızlı belirleme yeteneğine kavuşabiliriz ve zaman içinde süreçlerimizdeki gelişmeler devamlılık kazanır. Görsel ve açık biçimde neyin normal olduğunu ortaya koyduğumuzda artık herkes anormal koşulları daha iyi saptayabilecek demektir.

Bu açıdan baktığımızda 5S uygulamaları sadece bir temizlik faaliyeti değildir. Aynı zamanda işyeri ve iş yerlerindeki süreçlerin kontrolünün arttırılması, verimliliğin yükselmesi ve kayıpların önlenmesi için uygulanan basit ve etkili bir yöntemdir. Kuruluşlarda yapılan sürekli iyileştirme çalışmalarını destekler ve bu çalışmalara temel oluşturur. Bu yöntem her işletmede uygulanabilir ve uygulandığı her işletmeyi başarıya götürür. Japonlar, 5S yöntemini bir devrim olarak nitelendirirler.

5S UYGULAMALARININ İŞLETMEYE YARARLARI

‘’İyi bir 5S uygulamasının olduğu bir üretim şirketinde, eksik sevkiyat, karmaşık stoklar, stok fazlası ürünler olmazken ofiste kullanılmayan malzemeler ayıklanır, belgeleri bulma süreleri kısalır, değerli alanlar korunur. Sonunda, ilk 4S’i korumak gurur meselesi haline gelir ve ne olursa olsun disiplin korunur.’’

5S; aynı zamanda bir Toplam Kalite Yönetimi tekniğidir. Maddeler halinde toparlayacak olursak;

5S uygulamaları işyerlerinde

Arızaların azalmasına,

Hata oranlarının azalmasına ve verimliliğin artmasına,

İsrafın azaltılmasına ve olağan dışı durumların erken farkedilmesine,

Makina ayar zamanlarının azalmasına,

İş güvenliğinin artmasına,

Sorunların erken teşhis edilmesine,

İşletmede katılım ve paylaşım kültürünün gelişmesine,

Zaman yönetimi konusunda etkinliğin artmasına,

İşletmenin karının armasına önemli ölçüde katkı sağlar.

5S UYGULAMALARININ ÇALIŞANLAR İÇİN YARARLARI

5S uygulamaları çalışanlar için de aşağıdaki yararları sağlayabilir;

Yaratcılıklarını ortaya çıkarabilecekleri imkânlara kavuşabilirler,

Bakış açıları değişebilir.

Kendilerine güvenleri artabilir, kendi kendilerini yönetme fırsatı bulabilirler,

İş yapma usullerindeki yanlış alışkanlıklarından kurtulma imkânı elde edebilirler.

Çalışma ortamı daha temiz, güzel ve huzur verici olabilir,

İş kazalarının azalmasına katkı sağlar.

5S UYGULAMALARININ İÇERİĞİ

Yukarıda da belirtildiği gibi 5S Japonca “S” harfi ile başlayan beş kelimeyi ifade etmektedir. Bunlar:

SEIRI SINIFLANDIRMA (Ayıklama)

SEITON DÜZENLEME (Yerleştirme)

SEISO TEMİZLİK

SEIKETSU STANDARTLAŞTIRMA

SHITSUKE DİSİPLİN (Kuralların takibi, sürekliliğin sağlanması)

SEIRI (Sınıflandırma- Ayıklama):

Gerekli, gereksiz malzemeleri ayıklayarak tasnif etmek, sınıflandırmaktır. İşletmedeki her malzemenin doğru yerinde bulundurulması amacıyla yapılan düzenlemeye sınıflandırma denir. Bulunduğu yere, kullanım sıklığına, kullanıcıya uygunluğuna göre malzemeler tasnif edilmelidir. Tasnif işlemi yapılırken aşağıdaki sorular sorulmalı ve çizelge esas alınarak ayıklama yapılmalıdır.

Çalışma sahanızda dağınıklık yaratan gereksiz bir eşya var mı?

Olduğu gibi bırakılan kablo, boru gibi gereksiz malzemeler var mı?

Zemin de duran el aleti ve teçhizat var mı?

Tüm malzemeler sınıflandırıldı mı? Depolandı mı? Etiketlendi mi?

Tüm el aletleri, ekipmanlar, ölçü aletleri, malzeme ve evrak sınıflandırılıp kendi yerlerine konulmuş mu?

Tüm bu sorulara yanıt aldıktan sonra el aletleri, ekipmanlar, malzeme ve evrak kullanım öncelik ve sıklığına göre sınıflandırılabilir.

SEITON (Düzenleme -Yerleştirme):

Genel düzen ve tertiptir. “Her şeye bir yer ve her şey yerli yerinde” olarak tanımlanabilir. Malzeme kutuları için bir yer belirlenmişse, malzeme kesinlikle orada olmalı ve asla kaldırılmamalı. Yangın söndürücülerin yeri, herkes tarafından bilinmeli ve gerektiğinde en kısa sürede söndürücülere ulaşılmalıdır. Rahat çalışma ortamının vazgeçilmez bir unsuru olarak görülen DÜZEN sisteminde, her şey elinizin altında ve bildiğiniz yerdedir. Düzenleme, gerekli olan şeyi ararken ve geri koyarken zaman israfını önlemektir. İlgili düzenlemeleri gerçekleştirebilmek için;

Her şeye bir ad koymalı, herkes bu şeyi aynı adla tanımalıdır.

Her şeye bir yer tahsis edilmeli, herkes lâzım olduğunda oradan almalı, işi bittiğinde tekrar aynı yerine koymalıdır.

Ambarda, her şeyin bulunduğu raf ve gözler numaralandırılmalıdır.

Aranılan her şeye 30 saniyede ulaşılmalı ve işi bitince tekrar 30 saniyede yerine konulmalıdır.

Gereğinden fazla raf ve masa bulundurulmamalıdır.

Rafların altı temizlik yapılabilecek kadar açık bırakılmalıdır.

Kablo ve kablo taşıyıcıları yerden belli bir yükseklikten geçirilmelidir.

Hava kanalları ve borular yerden belirli yükseklikte monte edilmelidir.

Tek anahtar ve takım kullanma ihtiyacı en aza indirilerek, İngiliz anahtarı, boru anahtarı gibi kombine takımlar kullanılmalıdır.

Önemli yerlere ve makinelerin yanına gerekli anahtarlar ve takımlar asılmalı. Her an kullanıma hazır durumda tutulmalı. Makinelerin yanına toz alma bezini koyacak bir yer yapılmalıdır.

Duyuru panolarına asılan her ilân ve duyurunun; ilân edildiği tarih, indirileceği tarih, ilândan sorumlu kişinin kimliği yazılı olmalıdır.

Duyuru ve ilânların üst kenarı aynı hizada ve kenarları pano çerçevesine paralel olmalıdır.

SEISO (Temizlik):

Amaç, tertemiz bir çalışma ve yaşama alanı yaratmaktır. Çünkü toz, kir ve artıklar, dağınıklığın, disiplinsizliğin, verimsizliğin, hatalı üretimin ve iş kazalarının kaynağıdır. Her insan günlük yaşantısını geçirdiği, çalışma ve yaşama alanlarını kendi sağlığı açısından temiz tutma alışkanlığını kazanmak zorundadır. Hiç kimse kirlettiği yeri bir başkası temizlesin diye beklememelidir. Her zaman temiz çevrede yaşamak medenî bir insan olmanın ilk şartıdır.

İşletmelerin atölye, oda, salon ve lâboratuvar gibi bütün hacimlerinde o mahallin temizliğinden kimin sorumlu olduğu belirlenmeli ve uygun yere asılmalıdır. Temizlik yapacak personel eğitilerek, kendilerine hijyenik kurallar, insan sağlığı, toplu beslenme ve toplu yaşamın gerçekleştiği yerlerde gerçek anlamda temizlik yapılmadığı takdirde bulaşıcı hastalıkların nasıl yayılarak sağlığımızı tehdit edeceği, bunun da iş gücü kaybına sebep olacağı öğretilmelidir.

Zaman zaman tüm personelin katılacağı 3 dakikalık bir 5S temizliği yapılarak hem çevrenin hem de çalışma alanımızın temizliği sağlanmış olur. Temizlik ve düzen sayesinde kazaya neden olabilecek malzeme, alet ve takımlar ortada bulunmayacak, yerlerde yağ, su, toz gibi şeyler bulunmayacak, buna bağlı olarak da iş kazalarında azalmalar sağlanacaktır

SEIKETSU (Standartlaştırma):

Amaç; iyi bir çevre düzeni ve işyeri ortamı yaratmak ve bunu sürdürmektir. Yapılmış olan düzenlemeyi ve temizliği devamlı hâle getirebilmek için her şey belirli kural ve şartlara bağlanarak tekdüze hâle getirilmelidir. Renklerde, şekillerde, giyimde, temizlik hissi verecek her şeyde standartlaşma olmalıdır. Kimin nereyi, nasıl ve ne zaman temizleyeceği, düzenli tutacağı önceden belirlenmeli ve bu alanlara konulacak şekil ve çizelgelerle sık sık kontrol edilmelidir. Her şey, her detay önemlidir. İşyerinin her noktası kontrol edilerek, her şeyin doğruluk ve düzeninden emin olunmalıdır. Standartlaşmayı yapabilmek için;

A) Öncelikle bir gözlem yapılır: Çevredeki her şeyi gözlenerek, eksikler, yapılması gerekenler tespit edilir. Tespit anında şu sorular sorulabilir:

Tanıtma etiketleri var mı?

Göstergeler uzaktan okunabiliyor mu?

Çatıdan akma ve sızıntılar var mı?

Çalışma sahası yeterince aydınlık mı?

Çalışırken tehlike oluşturacak bir durum var mı?

Çalışanların kıyafetleri işin özelliğine uygun ve temiz mi?

Problemler tespit edilir. Eksik ve olması gerekenleri tespit edildikten sonra problemler bulunmaya çalışılır.

Arızaların neden meydana geldiği belirlenir.

Arızaların önceden tespit edilebilirliği araştırılır.

Arızalara karşı hangi önlemlerin alınacağı araştırılır.

B) Standartlaşma için kontrol noktaları belirlenir: Gözlem yaparak problemi belirledikten ve en ideal şekilde problemi ortadan kaldırdıktan sonra standartlaşmayı nasıl yapılacağı belirlenir. Bunun için önce neyin, nasıl ve ne derecede standartlaştırılacağına karar verilir. Örneğin tanıtma etiketi yoksa; etiketler nereye, nasıl, hangi ölçülerde ve hangi renkte konulması, üzerlerine nelerin yazılması gerektiği belirlenir.

SHITSUKE (Disiplin):

Amaç; kurallara uymak ve takip etmektir. Sadece sınıflandırma, düzenleme, temizlik ve standartlaştırmayı yapmak işletmede verimliliği sağlamak için yeterli değildir. Bunların devamlı ve kalıcı olabilmeleri disiplin gerektirir. İşletme disiplinini sağlamak amacıyla konulmuş basit kuralların takibini bir alışkanlık haline getirmek suretiyle, her an denetiminin sağlanmasıdır. Yani kuralların günlük birer alışkanlık haline getirilmesidir. Kurallara uymak ve bunları alışkanlık haline getirmek için;

Önce hedefler belirlenir. Yani bu kurallarla nereye varmak, neyi gerçekleştirmek istendiği açıkça belirlenir.

Sonra; unutulmayacak alışkanlıklar geliştirilir.

5S’in yukarıda açıklandığı şekli ile uygulanması neticesinde elde edilecek olumlu sonuçlar şu şekilde listelenebilir:

Kaza ve yaralanmalar ortadan kalkar.

Temiz ve düzenli bir iş yerinde daha keyifli çalışılır.

Zaman kayıpları ortadan kalkar.

Sorunlar daha erken teşhis edilir, hata oranı azalır.

Makine arızaları azalır, makine performansı artar.

Bütün alanların verimli kullanımı sağlanır.

Çalışan için işyerini benimseme ve iftihar etme nedeni olur.

Beraber çalışanlar arasında birlik duygusu gelişir.

Herkesin birlikte uygulayabileceği bir sistemdir.

Toplam üretkenlik artar.

İş güvenliği sağlanır. Verimlilik ve kalite artar

Kaynakça: http://egitimbilimlerinotlari.com