Günümüzde, insanların yaşam konforları ve buna bağlı olarak oluşan yeni ihtiyaçlar 15-20 yıl öncesine göre çok boyutlu olarak artmıştır. Teknolojik gelişmeler de son hızla bu ihtiyaçlara cevap vermeye devam etmektedir. Böylelikle başta enerji ve su tüketimi olmak üzere doğal kaynaklar da aynı hızla tüketilmeye başlanmış, bu da tüm dünyayı etkileyen çevre sorunlarının iyice hissedilmesine yol açmıştır. Bundan 15-20 yıl önce bu konularda yapılmış bilimsel tahminler birer birer gerçekleşmeye başlamış, hava sıcaklıkları artmış, yağışlar azalmış, mevsimler farklılaşmış, susuzluk başlamış ve hava kirliliği beklenen seviyelerin de üstüne çıkmıştır. Artık bu sorunlar bugünümüzü etkilemekle kalmayıp geleceğimizi de tehdit edecek duruma gelmiştir.

Bu durumda insanlar bu kötü gidişi yavaşlatmak amacıyla çareler aramış ve sürdürebilirlik diye bir süreç ortaya çıkmıştır. Sürdürülebilirlik, iş ve yaşamın bütün alanlarında çevreye ve doğal kaynaklara verilen zararı tamamen bitmese de en aza indirmenin yollarını aramaktır.

Bu yazımızda tekstil sektöründe özellikle tekstil sektörünün mutfağı konumunda olan Tekstil Terbiye Sektöründe (Kumaş Boyama Ve Terbiye) bu konularda son yıllarda yapılmış olan çalışmalardan söz edeceğiz.

TEKSTİL TERBİYE SEKTÖRÜNDE SÜRDÜRÜLEBİLİRLİK ÇALIŞMALARININ TEMEL DİNAMİKLERİ

Tekstil sektörü ülkemizin en eski sanayi dallarından birisidir. Tekstil sektörü, gerekli önlemler olmadığı takdirde gerçekten de çevresel sorunlar yaratabilecek bir sektördür. Su ve enerji tüketimleri fazla olan, iş süreçleri sonucunda atık maddeler üretebilen bir sektördür. Ancak son yıllarda diğer sektörlerde olduğu gibi tekstil sektöründe de hem üreticiler hem tüketiciler çevre konusunda daha bilinçli hale gelmişlerdir. Tekstil sektöründe de çevre korumayı ve sosyal sorumluluğu ön plana koyan yeni nesil üreticiler kendilerinden önceki neslin yaptıklarından ders alarak gelecek nesilleri de gözetecek şekilde üretimlerini yapmaya çalışmaktadırlar. Bu anlayış değişikliğinin yanında tekstil sektöründe sürdürülebilirlik konusunda aşağıdaki faktörler de önemli birer dinamik olarak yer almış durumdadır.

- Müşteri baskısı

- Boya Makinelerindeki Teknolojik Gelişmeler

- Otomasyon Sistemlerindeki Gelişmeler

- Boyarmadde, Kimyasal Madde, Atık Su Arıtma ve Elyaf Teknolojisindeki Gelişmeler

- Elektrikli Motorlar Konusundaki Gelişmeler

- Enerji Yönetiminde Gerçekleşen Gelişmeler

- Genel Olarak Geliştirilen Yeni Yöntemler

- İşletmelerin Kendilerine Ait Yaptıkları Özel İyileştirmeler

MÜŞTERİ BASKISI

Günümüzde son tüketicilerin sürdürülebilir ürün ve hizmetlere gösterdikleri talep gün geçtikçe artmaktadır. Sürdürülebilirlik, tüketicilerin satın alma kararlarında giderek daha önemli bir faktör haline gelmektedir. Ancak tüketiciler bunun için fazladan bir ücret ödemeye de fazla istekli olmamaktadırlar. Bu da üretimdeki sürdürülebilirlik süreçlerinin, son tüketici için bir lüks faktörü olmayıp normal bir süreç olarak kabul edildiğini göstermektedir.

Tekstil ve Moda Sektöründe de bu yönelim oldukça etkin bir şekilde kendini göstermektedir. Bu nedenle Türk tekstilcilerinin müşterileri konumunda olan yerli ve yabancı hazır giyim markaları, Türkiye Tekstil Sektörüne bu konuda gün geçtikçe artan bir baskı uygulamaktadırlar. Hem bu müşteri baskılarının, hem de ulusal ve uluslararası regülasyon baskılarının büyük çoğunluğu Tekstil Terbiye Sektörünü ( T T S ) ilgilendiren konulardandır. Bu nedenle, su tüketimi, enerji tüketimi, baca emisyonları, atık maddelerin sağlıklı bir şekilde bertaraf edilmesi gibi konularda Türk tekstil terbiye sektörü son yıllarda çok önemli iyileştirmeler gerçekleştirmiş durumdadır. Bu iyileştirmeleri ait somut örnekler yazının devamında rakamlarla ifade edilecektir.

BOYA MAKİNELERİNDEKİ TEKNOLOJİK GELİŞMELER

Tekstil endüstrisinde gerek laboratuvar makineleri gerek üretim makinelerinde yerli ve yabancı makine teknolojisinde birçok gelişme yaşanmıştır. Bundan yirmi sene öncesine gittiğimizde işletmelerde “Haspel” tipi boyama makineleri hala makine parkının büyük çoğunluğunu oluşturmaktaydı. Bu yıllarda “Haspel” tipi makinelerden “Blowdye” tipi makinelere yavaş yavaş geçiş başlamış, ardından “Overflow” makineler endüstride kendine yer bulmaya başlamıştır. Günümüzde ise “HT Jetflow” makineler ağırlıklı olarak kullanılmaktadır. Sadece “davul boyama tipi” olarak adlandırılan bu tip makinelerde gelişme yaşanmamış, “Pipo, Levent” boyama ve “Bobin” boyama tipi makinelerde de birçok gelişme gerçekleşmiş, kullanılan su, enerji ve proses sürelerini kısaltmayı hedefleyen bu teknolojik gelişmelerle birlikte üretim süreçleri kısalmış, enerji ve su tüketimlerinde de iyileştirmeler sağlanmıştır.

Yirmi sene öncesinde 1:20 flotte (Bir Kg. Kumaş boyamak için kazanda bulunması gereken suyun litre miktarı) oranları ile boyama yapılan haspel makinelerinden, 1:12 flotte oranlarında boyama yapılan blowdye makinelere, ardından da 1:10 flotte boyama yapılan overflow makinelerden günümüzde 1:4 flottelere kadar boyama yapılabilen HT Jetflow makinelere geçiş yapılmıştır. Ayrıca özellikle sentetik kumaşlarda 1:3 flotte oranlarında boyama yapılmasını sağlayan airflow boyama makineleri de günümüzde sıkça tercih edilmektedir. Özellikle hassas kumaşların boyanmasında tercih edilen pipo makinelerinin flotte oranlarını düşürmek için günümüzde kumaşı bir bant üzerinde hareket ettiren ve flotte oranının düşürüldüğü yeni tip makineler de sektörde kullanılmaya başlanmıştır.

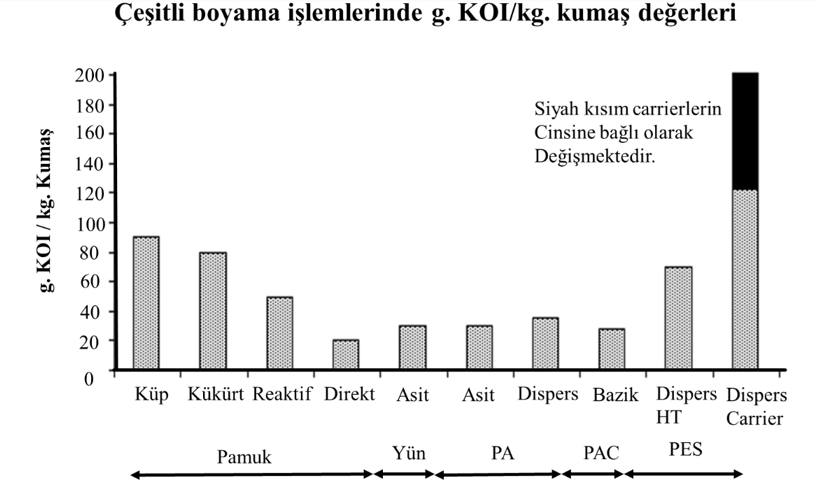

Makinelerde flotte oranının düşürülmesi su tüketimini doğrudan azaltmakla beraber dolaylı yoldan da birçok olumlu etki yaratmıştır. Flotte oranından bağımsız olarak öncelikle HT boyama makinelerinin kullanılmaya başlanması polyester kumaşların carrier (Lifleri şişirerek makro molekül zincirlerini uzaklaştırıp lifin gevşemesini sağlayan yardımcı bir maddedir.) kullanılmadan HT şartlarında boyanmasını mümkün kılmıştır. Tekstil mamullerinin boyama metotları karşılaştırıldığında atık yükü en yüksek olan boyama tipi carrier ile yapılan polyester boyamacılığıdır. Aşağıdaki tabloda da görüldüğü üzere HT boyama makinelerinin ortaya çıkması ve carrier kullanımının azaltılması, atık su yükünü oldukça düşürmüştür.

Miktarını arttırmış, hidroliz olan boya miktarını azaltmıştır. Bu sayede daha az yıkamalar ve yıkamalarda daha düşük sıcaklıkların kullanımı mümkün kılınmıştır.

ELEKTRİKLİ MOTORLAR KONUSUNDAKİ GELİŞMELER

Makine teknolojisindeki gelişmelerin bir diğer önemli noktası da elektrikli motorlardır. Özellikle hem boyama makinelerinde hem de kuru bölüm makinelerinde, uzun süre aralıksız çalışan birçok elektrik motoru kullanılmaktadır. Son yirmi yıl içinde geliştirilen yenilikçi motor teknolojileri ile elektrik motorlarında IE2 verimlilik sınıfından IE3 ve IE4 sınıfına (IE1 - Standart Verimlilik, IE2 - Yüksek Verimlilik, IE3 - Premium Verimlilik ve IE4 - Süper Premium Verimlilik, IE5 Ultra Süper Premium Verimlilik) geçiş yapılmıştır.

Günümüzde enerji konusunda bilinçli işletmeler, yeni makine yatırımlarında yüksek elektrik tüketimi olan ve uzun süre çalışan motorlarda IE4 verimlilik sınıfı motorlar talep etmektedir. Birçok işletme, üretime başladığı ilk yıllardan beri kullandığı ve çoğunlukla IE2 verimlilik sınıfı motorlar bulunan makinelerinde de revizyona giderek IE3 ya da IE4 verimlilik sınıfı motorlara geçmektedir. Günümüzde IE5 verimlilik sınıfı motorlar da yavaş yavaş kullanılmaya başlamıştır. Ayrıca makine üreticileri ve işletmeler, yüksek elektrik tüketimi olan, uzun süre ve değişik yüklerde çalışan elektrik motorlarında inverter kullanımının da vazgeçilmez bir ihtiyaç olduğunu anlamıştır. Günümüzde sadece boyama veya kuru bölüm makinelerinde değil, su pompalarından kompresör sistemlerine kadar birçok noktada inverter kullanımı yaygınlaşmıştır.

OTOMASYON SİSTEMLERİNDEKİ GELİŞMELER

Günümüzde hem boyarmadde hem kimyasal madde transferlerinde otomasyon sistemlerinin kullanımı oldukça yaygındır. Otomasyon sistemlerinin kullanımı ile doğru kimyasal ve boya tartımlarının yapılması sağlanmış, kalite ve tekrarlanabilirlik artmıştır. Ayrıca otomasyon sistemleri sayesinde doğru miktarda gelen kimyasalın doğru zamanda da gelmesi sağlanmış ve proseslerde gerçekleşebilecek standart süreden sapmalar en aza indirilebilmiştir. Üretim alanlarında otomasyon sistemlerinin kullanılması, iş sağlığı ve güvenliği risk hiyerarşisine uygun olarak işgücünün bu kimyasal maddeler ile temasını minimum seviyeye çekmiştir.

Öte yandan son yıllarda gelişen ERP sistemleri de özellikle planlama ve iş takibi konusundaki verimlilik artışını kolaylaştırmıştır. Akıllı reçete sistemleri sayesinde her renge, her reçeteye, her müşteriye, her kumaşa, her elyafa özel terbiye prosesleri daha önceden belirlenen algoritmalar sayesinde uygulamaya alınmıştır. Bu prosesler sayesinde kumaş cinsinden boyarmadde cinsine kadar yüzlerce parametreyi dikkate alıp optimum sıcaklık, optimum süre, optimum kimyasal kullanımı sağlanmıştır. Bu gelişme su ve enerji tüketimlerinin azaltılmasında büyük rol oynamıştır. Bu duruma verilebilecek en iyi örneklerden biri reaktif yıkamalarda yapılan ve hala devam eden optimizasyonlardır. Daha önceki yıllara baktığımızda reaktif boyamaların yıkamaları çok fazla parametre dikkate alınmadan geliştirilen birkaç standart proses kullanılarak yapılmaktaydı. Akıllı reçete sistemleri sayesinde tüm bu parametreler dikkate alınarak ve insana bağlı kalmadan en optimum yıkama koşulları belirlenerek süre, sıcaklık ve su tüketiminden tasarruflar sağlanabilmektedir.

BOYAR MADDE, KİMYASAL MADDE, ATIK SU VE ELYAF TEKNOLOJİSİNDEKİ GELİŞMELER

Boyarmadde ve kimyasal teknolojisinde yaşanan gelişmeler, su tüketiminin azaltılması ve enerji verimliliğinin artırılması konusunda da birçok fayda sağlamıştır. Özellikle daha yüksek çekim ile kumaşa bağlanan, daha az su ve enerji ile yıkanan boyarmaddeler günümüzde yaygın olarak kullanılmaktadır.

Reaktif boyalar 1951 yılında keşfedildiğinden beri özellikle pamuk boyamacılığında büyük pay sahibi olmuştur. Mono fonksiyonel boyarmaddelerin yanı sıra ortaya çıkan bifonksiyonel reaktif boyalar ve son on yılda geliştirilen polifonksiyonel boyarmaddeler işletmelerde yerini almıştır. Polifonksiyonel boyaların kullanılmaya başlanmasıyla boya çekimleri artmış bu da hem yıkama banyosu sayılarının hem de yıkama sıcaklıklarının düşmesini sağlamıştır.

Boya teknolojisindeki gelişmelerin yanı sıra kimyasal teknolojisinde de birçok gelişme sağlanmıştır. Pamuklu kumaşlara daha düşük sıcaklıkta ön işlem yapılmasını sağlayan enzimler, reaktif boyamada daha kısa sürede daha düzgün boyama yapılmasını sağlayan egalizatörler, polyester boyamada proses süresini kısaltan egalizatörler ve dispergatörler, polyester boyama sırasında atık su yükünü oldukça artıran sodyum hidrosülfit yerine kullanılamaya başlanan sıvı redüktanlar, reaktif yıkamalarda yıkama sıcaklığını, süresini ve banyo sayısını azaltan sabunlar bunlara verilebilecek örneklerden bazısıdır.

Bunların yanı sıra kullanılan elyaf ham maddelerinde de birçok gelişme olmuştur. Hem doğal, hem rejenere hem de sentetik elyaflarda gerek üretim sürecinin daha ekolojik hale getirildiği, gerekse geri dönüşüm yapılarak kullanım ömrü dolan ürünün tekrar yeni bir yaşam döngüsü için pazara sunulduğu birçok yeni ürün piyasaya sunulmuştur.

Kullanılan boya ve kimyasalların daha çevreci daha ekolojik olmasının yanı sıra atık su yükünün daha az olması da sektörümüz için yeterli değildir. Bu kapsamda günümüzde kullanılan suyun birçoğunun geri kazanılmasını amaçlayan atık su geri kazanım sistemleri mevcuttur. Geçtiğimiz yirmi yıla baktığımızda atık suyun yeterince arıtılamadan deşarj edildiği bir noktadan, organize sanayi bölgelerinde kurulan arıtma tesisleri ile kontrol altına alındığı ve proses suyunun geri kazanılıp tekrar kullanılmasına imkan sağlayacak sistemlerin tekstil sektörü için de geliştiriliyor olması sektörümüzün geldiği noktada gösterdiği gelişmeyi oldukça net ortaya koymaktadır.

GENEL OLARAK GELİŞTİRİLMEKTE OLAN YENİ YÖNTEMLER

Daha iyiye ulaşma yolculuğunda su tüketiminin azaltılması, enerji verimliliğinin artırılması ve çevresel yükün en aza indirilmesi için birçok yeni metodoloji denenmekte ve bazıları kullanılmaktadır. Özellikle en fazla su tüketiminin gerçekleştiği reaktif boyama proseslerinde, tuz kullanımının ortadan kaldırılarak tuzsuz boyamaların gerçekleştirilmesi özellikle boyama sonu yapılan ve prosesin en fazla su kullanılan aşaması olan yıkama proseslerinde su ve enerji anlamında ciddi verimlilikler sağlayacaktır.

Tuzsuz boyamanın yanı sıra selülozin mamüllerin bitkisel boyarmaddeler ile boyanması da hem su ve enerji tüketiminde hem de atık su yükünde azalma meydana getirecektir.

Günümüzde bazı işletmelerin yatırımını gerçekleştirerek uygulamaya aldığı süperkritik karbondioksit ortamında polyester boyama cihazları, polyester kumaşların hiç su kullanılmadan boyanmasına, hatta kurutmaya ihtiyaç duyulmadan mamül haline getirilmesine imkan sağlamaktadır.

Süperkritik karbondioksit ortamında boyamanın yanı sıra köpük aplikasyon gibi teknolojiler kullanılarak da polyester kumaşların çok az su kullanımı ile boyanması mümkündür.

Bu yöntemlerin yanı sıra özellikle pamuk ve polyester boyama konusunda oldukça yol kat edilmiş baskı ile boyama yöntemi de mevcuttur. Bu yöntemde dijital baskıda kullanılan yazıcılardan çok daha az hassas, desen oluşturmayı değil de kumaşı boyamayı amaçlayan çok hızlı çalışan yazıcılar mevcuttur. Bu yöntem ile kumaşlar az su kullanılarak boyanabilmektedir.

Kumaşların boyamasında az su kullanan yöntemlerden biri de yenilikçi parça boyama makineleridir. Yeni geliştirilen parça boyama makineleri ile pamuklu kumaşların reaktif boyalarla boyanması, yıkamalar dahil kg başına 7 litre ile tamamlanabilmektedir.

Boyama yöntemlerinin yanı sıra ard işlemlerde de yeni yöntemler mevcuttur. Kontinü yıkamaların ultrasonik ortamda yapılması yıkama verimini arttıran ve su tüketimini düşüren yenilikçi yöntemlerden biridir.

Bunun yanı sıra daha az su kullanarak apre aplikasyonları yapılmasını sağlayan nip fulard ve püskürtme aplikasyon makineleri de günümüzde yaygınlaşmaya başlamıştır.

Çevre, Şehircilik ve İklim Değişikliği Bakanlığı tarafından tekstil sektörü için planlanan temiz üretim uygulamaları da sektörümüzün sürdürülebilirlik çalışmalarında yol gösterici olmaktadır.

ENERJİ YÖNETİMİNDE GERÇEKLEŞEN GELİŞMELER

İşletmeler bir yandan makinelerinde kullandığı enerji miktarını azaltırken, aydınlatmada kullanılan enerji miktarlarını azaltmaya yönelik de çalışmalar gerçekleştirmiştir. Son 10 yılda kullanımı artan LED aydınlatmalar ile floresan ya da halojen aydınlatmalara göre büyük tasarruflar sağlanabilmiştir. Çoğu işletmenin haftada 6 gün ve 24 saat kesintisiz çalıştığı düşünüldüğünde, aydınlatmada yapılacak bu tür yatırımların geri dönüş süresi oldukça kısa olacaktır.

Yirmi yıl önce yenilenebilir enerji kaynaklarının kullanım payı, diğer yöntemlere göre daha geride kalmaktaydı. Ancak günümüzde birçok işletme kendi rüzgar veya güneş santralini kurarak kullandığı elektrik enerjisini yenilenebilir kaynaklardan elde etmekte ya da I-REC sertifikası ile yenilenebilir enerji kullandığını belgelemektedir.

Su tüketimlerinin azaltılması ve kullanılan elektrik enerjisindeki verimliliklerin artırılmasının yanı sıra ısıtma amacı ile kullanılan buhar içinde birçok gelişme gözlenmiştir. Geçmişte ve günümüzde işletmeler buhar üretimini ya kömür ya da doğalgaz ile gerçekleştirmektedir. Kömür ile buhar üretimine baktığımızda hem kazan verimliliklerinin artması hem de filtre teknolojisinde gerçekleşen gelişmeler sayesinde daha sürdürülebilir üretim gerçekleşmiştir. Doğalgaz üretiminde de kazan verimliliklerinin yanı sıra sıralı ve modüler doğalgaz jeneratörleri kullanılarak konvansiyonel doğalgazlı kazanlara göre %10’a kadar verimlilik artışı elde edilmiştir.

İşletmelerde sürdürülebilirlik kavramının yerleşmesi ve enerji maliyetlerinin artması, enerji kayıplarının önemini daha da artırmıştır. Bu nedenle işletmeler, sahada yer alan buhar hatlarının yalıtımının yapılmasına günümüzde daha çok önem vermektedir. Bunun yanı sıra kondenstop veya hatlardaki kaçakların kontrolü birçok işletmede düzenli olarak yapılmaktadır. Ayrıca boyama makinelerinde kullanılan soğutma suları, kurutma makinelerinden atılan sıcak baca gazı, kompresör cihazların ürettiği ısı, flaş buharlar vb. birçok adımda ısı geri kazanımı yapılarak buhar tasarrufu gerçekleştirilebilmektedir.

İŞLETMELERİN KENDİLERİNE AİT YAPTIKLARI ÖZEL İYİLEŞTİRMELER

Yukarıda bahsettiğimiz tekstil sektöründe yaşanan teknolojik gelişmelerin dışında, işletmeler şüphesiz kendilerine ait bir çok başka iyileştirmeler de yapmaktadırlar. Bu iyileştirmelere örnek olarak başında bulunduğum ÖZEN MENSUCAT BOYA TERBİYE İŞLETMELERİ AŞ ‘deki bazı uygulamalardan söz edilebilir;

- pek çok teknolojik gelişmede tedarikçileri ile işbirliği yapmış ve sektörde ilk sayılabilecek pek çok uygulamayı hayata geçirmiştir. Boyarmadde otomasyon sistemi, düşük flotte ile çalışan boya makinelerinin geliştirilmesi vb. konularda özelikle yerli firmalarla Ar-Ge çalışmalarını yürütmüş ve başarılı sonuçlar elde etmiştir.

İşletmemizde sürdürülebilirlik yaklaşımımızı değerlendirmek için SAC (Sustainable Apparel Coalition) tarafından geliştirilen Higg FEM modülü kullanılmaktadır. Çevre, Su, Enerji, Atık, Hava, Atık Su ve Kimyasal Yönetimini içeren değerlendirme, her yıl tarafsız değerlendiriciler tarafından yerinde doğrulanmaktadır. Firmanın Higg FEM kılavuzuna uygun yürütülen çalışmalar ile doğrulayıcı puanı 85 ‘e yükselmiştir.

Kimyasal ve atık su yönetiminde Gateway ve CleanChain platformları kullanılmaktadır. Ekolojik ve temiz üretim anlayışı ile kullandığımız kullanılan tüm kimyasallar sisteme tanıtılmakta, atık su analizleri ile birlikte müşterilerle paylaşılmaktadır.

Özen Mensucat kuruluşundan itibaren çevre koruma ile ilgili gerekli önlemleri alarak faaliyetlerini sürdürmüştür.1996 yılından beri tehlikeli atıklar, bu konuda yetkili ve lisanslı firmalar aracılığıyla bertaraf edilmektedir. ISO 14001 ve ISO 50001 standartlarına uygun üretim yapılmaktadır. Bütün atıklar, lisanslı firmalar aracılığı ile geri dönüşüm ya da geri kazanım teknikleri ile ekonomiye kazandırılmaktadır.

Özen Mensucat I-REC sertifikalı enerji kullanmaktadır. Öte yandan her yıl ISO 14064 standardına uygun olarak karbon ayak izi ölçülmekte ve akredite bir kuruluşa onaylatılmaktadır. Belirlenen çevresel hedefler çerçevesinde karbon ayak izi sürekli azaltılmaktadır.

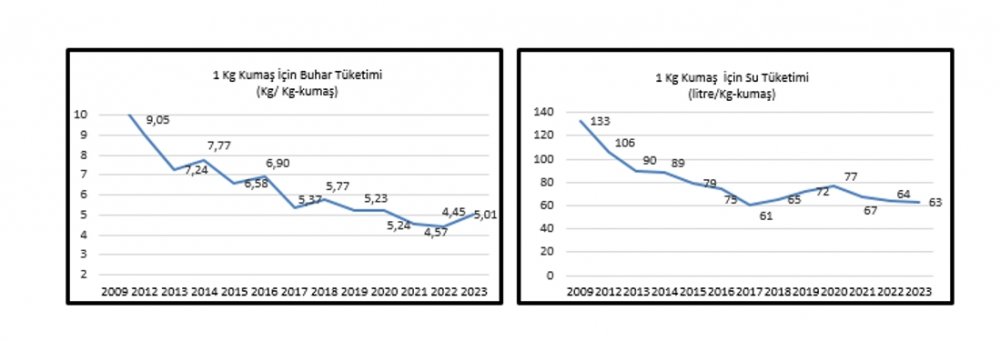

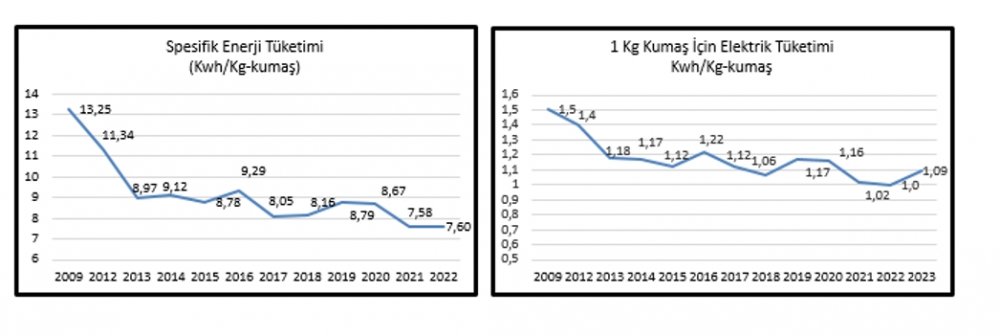

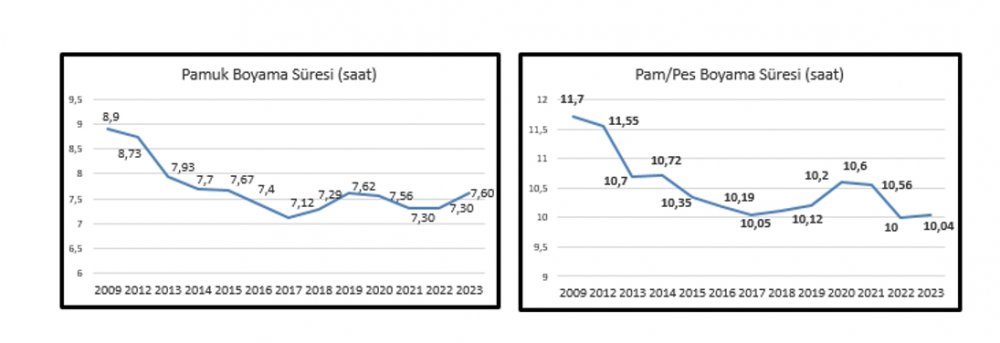

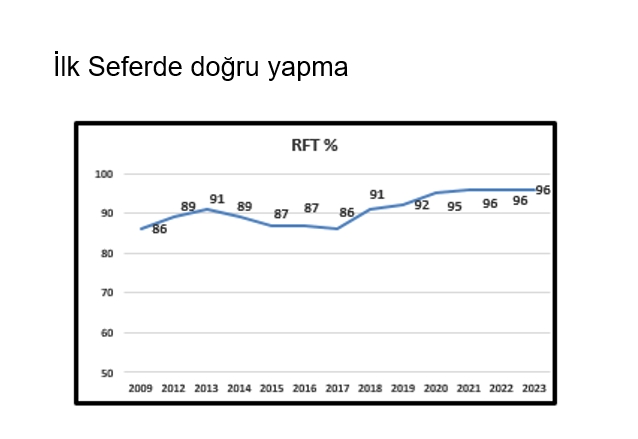

Özen Mensucat’ da tüm çalışanların katılımının sağlandığı bir iyileştirme kültürü oluşturulmuştur. Bu sayede verimliliğin artırılması, kayıpların azaltılması ve sürdürülebilirliğin sağlanması daha kolay gerçekleşmektedir. Otomotiv sektöründe uzun yıllardır kullanılan yalın yönetim ve TPM gibi araçlar firmada da 20 yıldan beri uygulanmaktadır. Özen Mensucat’ta sürekli iyileştirme çalışmaları kaizen ekipleri ile yürütülmekte, ERP sisteminden alınan veriler ile makine etkinlikleri (OEE) online ölçülmektedir. Tüm makineler için faz gereklilikleri tanımlanmış olup, sahada yapılan TPM çalışmaları ile makineler fazlara ayrılmıştır. Süreçlerde yapılan yüzlerce iyileştirme ile aşağıdaki grafiklerde belirtildiği gibi RFT %96’ya çıkarılmış, su tüketimi %52, elektrik tüketimi %28, buhar tüketimi %55 azaltılmıştır. Enerji verimliliği ile ilgili yapılan yatırımlar ve kazien çalışmaları ile spesifik enerjide %39 iyileşme sağlanmıştır. Boyama sürelerindeki iyileşme ise %42 olarak gerçekleşmiş, böylelikle üretim kapasitesi yeni yatırım yapılmaksızın artırılmıştır. Özen Mensucat için çalışanların Kaizen ekipleri ile gerçekleştirdikleri sürekli iyileştirmeler teknolojik gelişmeler kadar değerlidir.